面向工业制造的品质管控智能体项目

一、背景

在当代全球经济环境中,人工智能(AI)已经成为引领制造业革命的重要驱动力之一。制造业作为国民经济的重要支柱,在生产效率、质量管理、创新能力以及资源利用等方面面临着持续挑战。人工智能在智能质量控制和缺陷检测方面发挥着关键作用,可以帮助企业实时监测和控制产品质量,减少缺陷产品的产生。视觉识别技术是智能质量控制的重要手段之一,通过多模融合大模型,制造企业可以对产品进行高速、高精度的检测,从而实现无缺陷产品的筛选。同时,制造业中产生的大量数据包含着宝贵的信息,人工智能可以通过数据分析和挖掘,帮助企业更好地了解生产过程,发现潜在的优化空间,从而提高生产效率和产品质量。

二、目标

实现质检效率大幅提升、助力工厂良率提升,实现全链路一体化品质管控。

三、建设内容

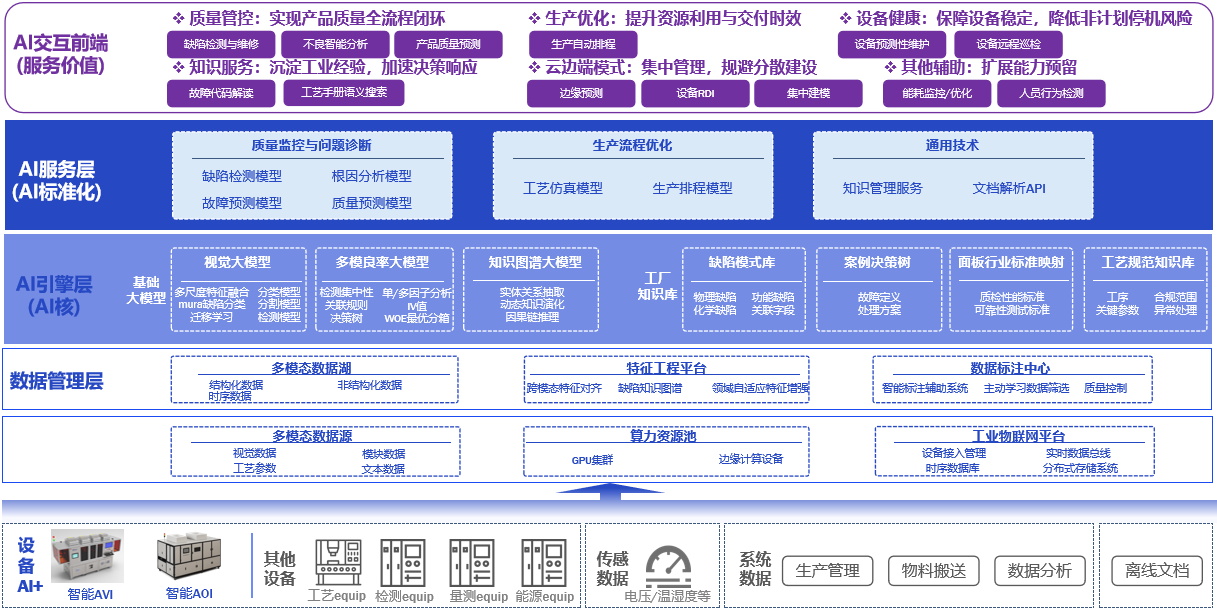

随着工业智能化升级加速,数据要素不断赋能实体经济,AI技术与制造业深度融合,已成为降本提质增效的关键路径。工业质检与良率管控作为制造核心环节,亟需突破传统人工检测、分析的瓶颈,构建“工业+AI”的智能品控新范式。针对工业制造中缺陷检测漏检率和过检率高、缺陷根因分析滞后、工艺品质管控慢等痛点,以“全链路一体化品质管控”为目标,基于工业多模态生产参数和测量参数数据及实时产线需求,采用多模态融合大模型、Agent、边缘智能计算等核心技术,研发全链路一体化管控的“品质管控智能体”。平台架构如下:

具体研究内容包括:

(1)研发高精度的多模融合缺陷检测算法,提升微小弱缺陷的识别精度,在降低漏检率的基础上提升检测精准度,减少复判工作量;

(2)构建品质管控综合知识库,支撑缺陷根因快速溯源、良率实时监控及预警;

(3)基于数据和知识驱动,研发工艺参数优化模型,实现智能化工艺调控;

(4)研发基于多模态良率大模型和Agent技术的良率品质智能体,实现“缺陷检测-根因分析-自动决策调控”的全链路闭环。

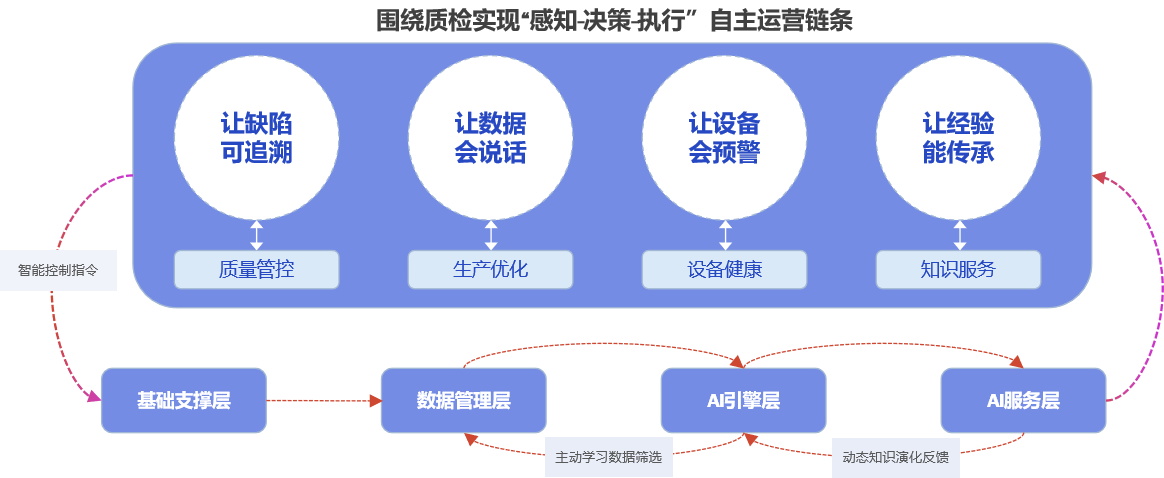

面向工业制造的品质管控智能体建设围绕质检实现“感知-决策-执行”的自主运营链条,提供缺陷管理WOMS、知识服务MQIS、良率提升优化YMES、虚拟量测VM等场景下的综合赋能服务。将制造业质检从现有的“事后补救”变革为“事前预防-事中优化-事后沉淀”的闭环,减少停产损失,推动质量问题的持续改进。其自主运营链条如下如所示:

四、技术创新

在产品缺陷自动检测与分类方面,利用公司积累的深度学习算法优势,应用到面板领域的缺陷检测和分类系统中,实现快速检测分类,并达到低漏检和低过检的效果,成功替代了主流面板客户所使用的韩国Winfor的TMS/IPS、美国奥宝公司的RRS系统,目前已经在国内主流面板厂开始大规模的落地应用。

五、场景创新

面向工业制造的品质管控智能体展示了技术在少人化和质量控制量大领域的应用场景。其核心创新体现在以下三个方面。(1)效率提升:通过自动化(AGV、RPA、AI检测等)减少直接人力需求,优化流程(如数字化调度、预测性维护)。(2)成本节约:降低人力招聘、培训、复检等显性成本,同时减少缺陷损失、试错费用等隐性成本。(3)质量稳定性:通过AI闭环控制、大数据分析、工艺仿真等技术,提升产品一致性和良率。

六、模式创新

面向工业制造的品质管控智能体以质量为核心,通过检测分析一体化,实现减员增效,持续提升良率。其创新主要体现在以下六个方面:

(1)AI AOI设备及ADC检测缺陷:用自动化检测替代人眼,直接降低质量管控成本和客户退货风险。

(2)缺陷触发工单生成:通过规则自动化,将质量问题响应速度提升,减少停产损失。

(3)缺陷管理知识库快速匹配:将人工经验变成企业数字资产,避免人员流动带来的知识流失。

(4)触发YMES高阶良率分析:用数据代替‘经验猜测’,减少无效的试错成本。

(5)改善优化及虚拟量测质量预测:从‘事后补救’转向‘事前预防’,每年减少意外停机损失。

(6)确认优化方案:用科学方法确保每一次改进都带来实际收益,而非‘拍脑袋’决策。

七、实施效果

该品质管控智能体已在新型显示、PCB、家电、汽车等多个制造业领域实现跨行业应用,客户均为京东方等行业龙头。解决方案已在同客户多工厂及不同行业间成功复制推广,帮助制造企业降低产品检测环节约80%人力成本,切实达成降本、提质与增效。

典型案例如该半导体显示龙头企业面临各工厂数据标准不一、数据分散存储、系统独立建设导致的运维成本高、管理困难等问题。数之联通过构建“云(训练管理)+边(推理)+端(业务)”一体化工业智能检测平台,实现检测技术标准化与生产数据贯通,在解放人力、提升效率与良率的同时,推动模型、数据与GPU服务器等资源复用,最终实现集团统一管理。

截止2023年12月底,项目提升了以下效果:

(1)AI检测范围全覆盖,准确率、召回率高,人工替代平均85%-90%

AI判图速率比人工高百倍,日均处理图片达近百万张。全自动系统节省了交互和数据传递的时间,提升判图效率,节省85%-90%的人员成本。

(2)提升缺陷识别准确率与产品良率

AI判定稳定性更高,通过云端训练,通过云端训练提升复杂缺陷识别准确率,降低漏检率,提升产品良率。

统一标准,可覆盖LCD、OLED全监测站点,包含AOI、Mura、Mask、MAP等应用分析场景;

Mura监控由11%的抽检提升至100%的全检。

(3)减少材料浪费与提升产能

平台及时拦截批次性风险,预警避免缺陷引发设备故障等事故,减少原料浪费,检测效率提升带动产能提升。

单工厂节省人力740.42万/年,报废损失成本降低261.25万/年。

单工厂总体良率收益1136.7万元/年。

八、示范效应

面向工业制造的品质管控智能体已服务于京东方(成都、重庆)、天马微电子(成都、上海、厦门、武汉)、华星光电(T1、T2、T6)、惠科(长沙、滁州、绵阳)、和辉光电、奥特斯、维信诺(苏州、廊坊)、中航光电子、深南电路(无锡、深圳)、友达光电、联芯科技、华天科技、中环领先、信瑞一芯等制造业标杆企业,为客户节约产品缺陷检测环节80%人力成本,经济效益显著,切实助力客户实现降本、提质、增效,取得了良好应用效果,经济效益显著。

根据在京东方、天马的实施情况和应用效果,降低了制造企业近80%的产品表面缺陷检测人力成本,为客户带来间接经济效益数亿元。以缺陷检测系统上线的300个工厂为例,平均每个工厂节约80%人力,每人月人力成本按10000元计算,每年可为客户节约17.28亿元的人力成本。未来3-5年预计覆盖1500个工厂,每年将为工业制造领域客户降低约86.4亿的人力成本。该品质智能体将工业企业的产品缺陷数据固化为模型知识,构建垂直领域质检大模型,形成缺陷检测与良率优化的模型及数据标准,并向产业链企业开放。一方面赋能企业实现数字化品质管控,另一方面利用持续产生的数据优化模型。行业龙头率先部署验证其降本增效价值,形成示范效应,加速技术渗透、缩小企业间技术差距,并降低中小企业部署成本。中小企业既是技术普惠受益者,也通过反馈实际生产数据推动模型持续迭代,形成“应用-反馈-迭代”的良性演进机制。

完成单位:成都数之联科技股份有限公司