预测性维护2.0:为何仅靠振动传感器已“慢半拍”

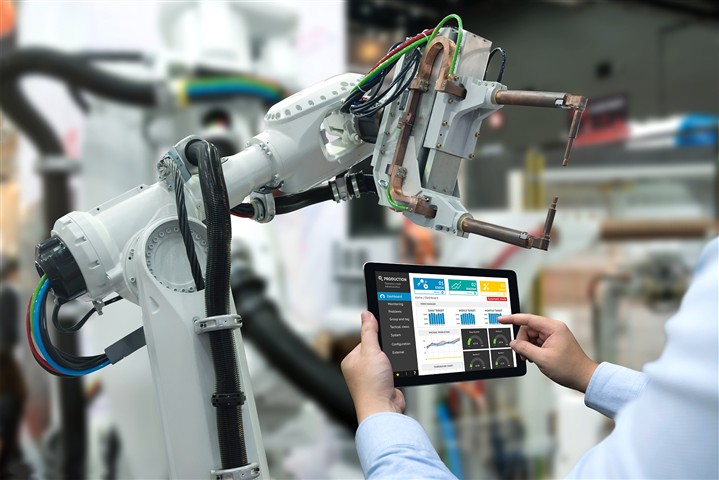

我们正在迈向这样一个未来:工厂不仅在生产方面实现自动化,还能实现自我维护。

从预测性维护到根本原因智能分析

过去五年,工业领域一直热衷于“倾听”机器的声音。我们斥资数十亿美元,在电机、齿轮箱和泵上安装了振动传感器和热像仪。工业物联网(IIoT)的承诺很简单:如果机器振动,我们就能在它损坏之前进行维修。但在2026年,我们意识到这种方法存在根本缺陷。当轴承开始振动或齿轮箱开始过热时,损坏已经造成。您并非在预防设备故障,而只是在处理故障的后果。

下一代预测性维护(PdM 2.0)的重点不再是检测磨损的症状,而是检测磨损的原因。而通常情况下,根本原因是环境因素。正是那些看不见的微粒、微小的灰尘和进气质量,在第一次振动警报响起之前,就已经决定了设备的使用寿命。

数字孪生中的盲点

目前版本的“数字孪生”并不完整。我们完美地建模了机器的运动学,但却在很大程度上忽略了机器的进气情况。

这是一个关键的疏忽。从燃气轮机到精密数控机床,工业机械对颗粒物污染都极其敏感。一个进入高速轴承的5微米颗粒,最终会在三个月后引发振动。如果您的物联网生态系统只监控振动,您就会错过在症状出现之前进行早期干预的机会。

为了弥补这一缺陷,具有前瞻性思维的工厂经理现在正在将智能空气管理系统集成到他们的工业物联网平台中。通过监测进气口的压差和颗粒物负荷,他们可以将空气质量与设备性能直接关联起来。这种转变使管理者能够最大限度地提高机器的可用性,不仅通过修复损坏的部件,而且通过确保运行环境不会导致设备开始劣化。这种方法将维护策略从预测性维护(预测即将发生的故障)转变为主动性维护(在劣化发生之前进行预防)。

数据驱动的“卫生管理”

将过滤数据集成到企业资源规划(ERP)系统中,可以更有效地安排停机时间。

过去,更换过滤器是基于经验的,也就是说,每三个月更换一次,或者当设备上的指示灯亮起时才更换。实际上,这种做法效率低下。在数字化工厂中,过滤系统应该是一个联网节点。

想象一下:您的进气传感器检测到环境颗粒物浓度激增。为什么?可能是由于隔壁的建筑项目,或者生产线产品组合发生了变化。智能系统不会简单地“忽略”这种情况。相反,它会传递这些信息。它可以向楼宇管理系统(BMS)发出信号,增加洁净室的正压,或者提醒维护调度员,过滤器的使用寿命在一个班次内下降了20%。

这就是投资回报(ROI)的体现。它消除了浪费金钱的“基于日历”的维护,也消除了因停机造成损失的“基于故障”的维护。它有效地实现了设备进气系统的“即时”维护计划。

微小停机的成本

我们往往只关注灾难性故障,也就是那些会影响季度报告的生产线停机。但生产力损失的一个重要且经常被忽视的因素是“微小停机”。这些是两分钟的停机、传感器重置以及电子设备脏污或进气口堵塞时发生的过热降频。

过热会损害电子设备,灰尘堆积会增加隔热效果,从而加剧过热。在服务器机房和控制柜中,散热器上的灰尘层会改变导热性,导致处理器降频。人工智能驱动的机械臂可能没有故障,但由于控制器过热,其运行效率会降低。

将环境控制系统连接到物联网网络,即可实现可视化管理。您可以在仪表盘上叠加显示“机柜温度”和“进气颗粒物负荷”。这样一来,两者之间的关联就一目了然了。生产力损失可能并非由软件问题引起,而是由于硬件维护不足和环境条件不佳造成的。

ESG连接:能源即数据

在技术讨论中,人们常常忽略了其中的可持续发展层面。机器堵塞会导致运行效率降低。

当进气口受阻时,风扇电机需要更努力地工作才能吸入相同体积的空气,从而增加电流消耗。在拥有数百个空气处理机和电机的设施中,这种额外的能源需求会显著增加整体能源成本。

智能传感器可以将这些数据转化为可操作的信息。通过实时监测气流阻力,系统可以计算出脏过滤器与更换过滤器所需的具体能源成本。它还可以计算出更换耗材的最佳时间,从而最大限度地减少碳足迹。

德勤关于智能制造未来的报告显示,将可持续发展指标直接集成到运营仪表盘中的企业,其运营效率显著提高。如今,可持续发展工作的重点不仅在于环境影响,还在于减少机械效率低下,而这体现在不必要的能源消耗上。

未来的自愈生态系统

我们正在迈向这样一个未来:工厂不仅在生产方面实现自动化,还能实现自我维护。

在未来几年,我们将看到“自愈”式环境控制系统的出现。如果激光切割机上的物联网传感器检测到烟雾或颗粒物浓度升高,它不会仅仅记录错误。它会与暖通空调系统通信,隔离该区域并提高排气量,从而保护附近的机器。

振动传感器将继续发挥重要作用,作为防止设备故障的最后一道防线。然而,价值的重点正在向流程的前端转移——即监控空气、电力和冷却剂等输入物的质量。通过实时数据控制这些输入物,工厂可以显著提高设备的可靠性和正常运行时间。

因此,如果您的仪表盘只能报告设备故障,那么它就已经过时了。能够识别污染根本原因的仪表盘才是预测性维护的未来发展方向。